- Bestimmung der Positioniergenauigkeit einer SMT-Bestückanlage bei der Verarbeitung von Fine-Pitch Bauteilen

- objektive und unabhängige Messung und Analyse akkreditiert nach DIN ISO 17025

- Feststellung von Ursachen für ungenaue Bestückungen und Ableitung von Korrekturmaßnahmen

- Überprüfung der Wirksamkeit von Korrekturen

- Verbesserung der Bestückqualität durch Optimierung der Positioniergenauigkeit

- Berechnung von \(C_m\) und \(C_{mk}\) Werten basierend auf gegebenen Spezifikationsgrenzen

- Konformitätsaussage zur Einhaltung der gegebenen Spezifikationen unter Berücksichtigung der Messunsicherheit und der gegebenen Zielwerte

- detaillierter und aussagekräftiger Prüfbericht

- weitere Informationen zum Messverfahren

Messservice zur Bestimmung der Positioniergenauigkeit von SMT-Anlagen

Bestimmung der Positioniergenauigkeit von Fine-Pitch Bestückern

Von CeTaQ vorzubereiten

- CAD-Daten zur Erstellung des Bestückprogramms unter Berücksichtigung der Eigenschaften der zu untersuchenden Anlage wie:

- Anzahl der Bestückwerkzeuge (Köpfe, Nozzlen ...)

- Arbeitsbereich

- ggf. von 0°, 90°, ... abweichende Bestückwinkel

- kalibrierte Glasmessplatten passend zu den CAD-Daten

- mobiles Messsystem CmController zum Durchführen der Messungen

- TQFP100 Glasbauteile im Matrix-Tray

- optional: Gurtmaterial zur Zuführung der TQFP in einem 32 mm Feeder

Vom Auftraggeber vorzubereiten

- lauffähiges Bestückprogramm nach den Vorgaben der zur Verfügung gestellten CAD-Daten

- Sicherstellung eines guten Zustandes der zu untersuchenden Anlage durch vorherige Wartung und ggf. Kalibrierung

- Vorhalten einer ausreichenden Anzahl von Nozzlen. Die Nozzlen sollten sich in einem guten Zustand befinden

- Matrix-Tray-Feeder

- ist dieser nicht vorhanden, bitte CeTaQ informieren, dass entsprechendes Gurtmaterial für die Messungen bereitgestellt wird und einen 32 mm Feeder vorhalten.

- Tisch und Spannungsversorgung in der Nähe der zu untersuchenden Ausrüstung zum Aufbau des Messsystems

- technischen Support zur Einrichtung und Bedienung der Anlage

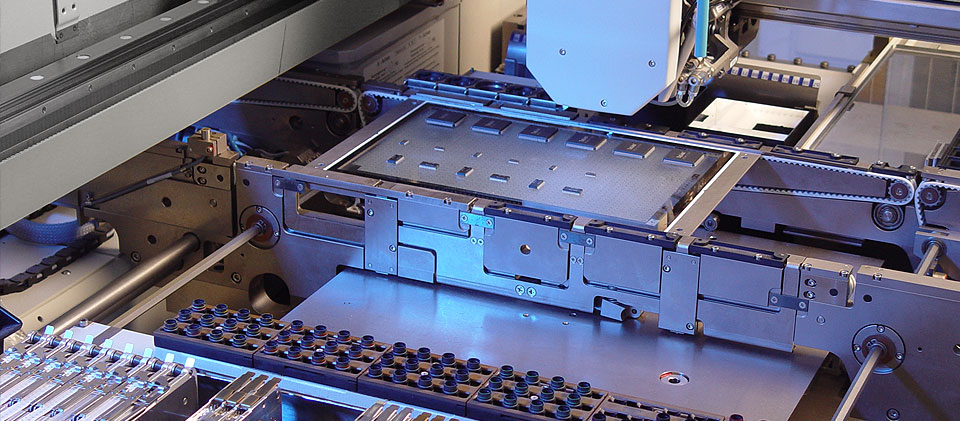

Bestückung der Messplatte

Die zu untersuchende Anlage wird durch den technischen Support vorbereitet, das entsprechende Bestückprogramm geladen und die Bauteile gerüstet. Dann wird die Glasmessplatte in die Anlage transportiert. Die Anlage bestimmt die Lage der Glasmessplatte mithilfe der Leiterplattenlagekorrektur. Anschließend werden die Bauteile entsprechend der Vorgaben durch das Bestückprogramm auf die Messplatte bestückt. Der Ablauf sollte dem der typischen Produktion entsprechen. Dabei ist auf eine korrekte Zuordnung der Bestückköpfe zu den geplanten Bestückpositionen zu achten.

Messung der bestückten Bauteile

Ist die Messplatte fertig bearbeitet, wird sie in den CmController eingelegt und die x, y Positionen und die Drehung der bestückten Bauteile vermessen. Die ermittelten Istpositionen werden mit den Sollpositionen verglichen. Diese Daten sind die Basis für alle weiteren Analysen.

Analyse der Ergebnisse

Die gemessen Daten dienen der Beurteilung der Positioniergenauigkeit der Anlage. Dazu stehen in der Analysesoftware CmCStat zahlreiche statistische und grafische Tools zur Verfügung. Dabei beschränkt sich die Aussage nicht auf eine simple Beurteilung wie Spezifikationen erreicht oder verfehlt. Vielmehr geht es darum, detaillierte Informationen für ggf. vorhandene Fehlerursachen aufzuzeigen. So lassen sich z. B. Mittelwertverschiebungen (Offsets) einzelner Bestückwerkzeuge einzeln oder in Abhängigkeit vom Bestückwinkel erkennen. Diese Erkenntnisse geben Aufschluss darüber, wie die Genauigkeit der Anlage verbessert werden kann.

Nutzung der Ergebnisse zur Optimierung der Genauigkeit

Vielfach ist es direkt nach der Analyse der Ergebnisse möglich, Korrekturmaßnahmen zur Optimierung der Genauigkeit abzuleiten. Im einfachsten Fall kann dies z. B. die Empfehlung sein, eine Kalibrierung mit OEM Werkzeugen an der Anlage durchzuführen. Oft lässt es die Anlagensoftware zu, gemessene Offsets direkt in die Maschinendaten einzugeben. Dadurch können, basierend auf den gemessenen Daten, unmittelbare Korrekturen vorgenommen werden.

Sind mechanische Ursachen der Grund für ungenaue Bestückungen, können die Messergebnisse dazu genutzt werden, die Probleme einzelnen Baugruppen der Anlage zuzuordnen. Dies erleichtert dem Anlagenservice die Fehlersuche.

Im Anschluss an durchgeführte Korrekturen, wird deren Wirksamkeit mit einer weiteren Messung überprüft. Je nach Ergebnis ergeben sich daraus ggf. weitere Maßnahmen gefolgt von Überprüfungsmessungen.

Erstellung Prüfbericht

Auf Grundlage des erreichten finalen Zustandes wird nach Abschluss der Arbeiten ein Prüfbericht erstellt. Dies geschieht in der Regel im Anschluss an den Kundenbesuch in unserem Büro. Neben der detaillierten Darstellung des Endzustandes enthält der Bericht alle unternommenen Schritte, um diesen Zustand zu erreichen.

- Messsystem und verwendete Messplatten sind DIN ISO 17025 konform kalibriert

- Das Verfahren eignet sich für alle SMT Bestückanlagen

- Der benötigte Zeitraum für eine komplette Untersuchung liegt je nach Typ der Anlage in der Regel zwischen 30 Minuten und 5 Stunden. Typisch sind 2 Stunden.