Messung von Bestückkräften direkt in der Produktionsumgebung – herstellerunabhängig, in realen Abläufen.

Kräfte objektiv erfassen – Bauteile schützen, Prozesse optimieren

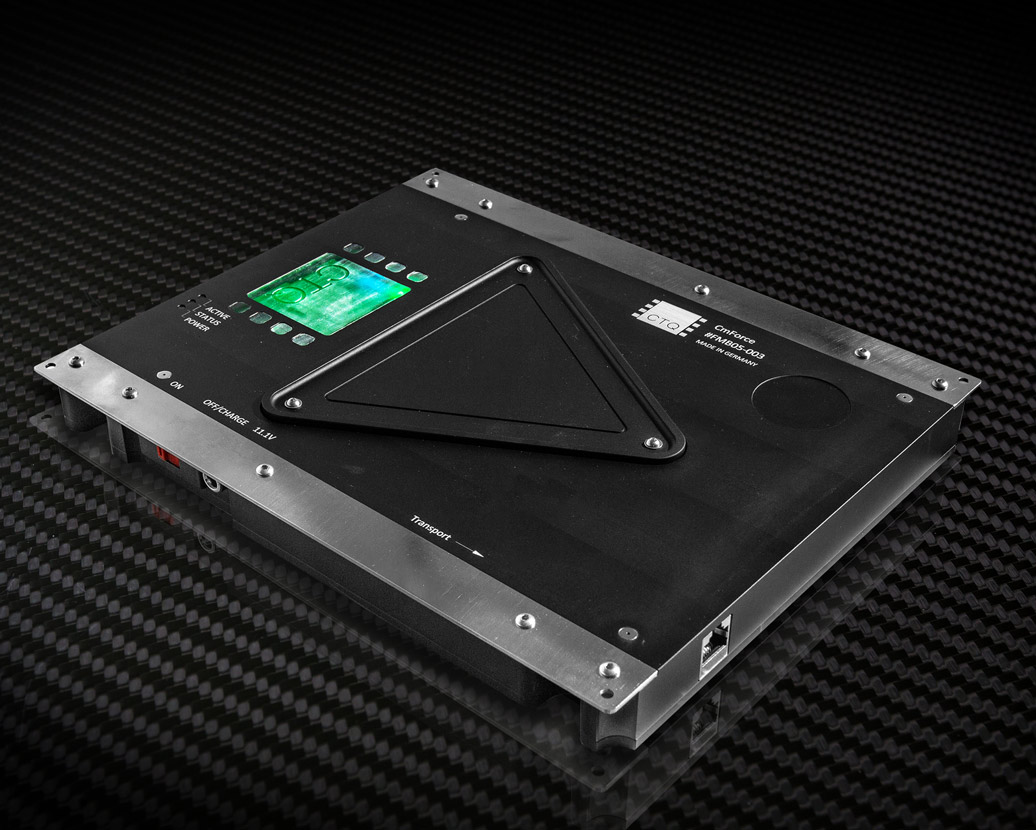

CmForce ist auf die Untersuchung der beim Bestücken auftretenden Kräfte zugeschnitten. Statt eines Single-Point-Sensors nutzt das System eine Bestückfläche: Reale Bauteile können im Ablauf wie in der Fertigung platziert werden – mit hohem Stichprobenumfang und damit hoher Signifikanz der Ergebnisse. Bereits nach einer Messung sind Kraft- und Energieeintrag jeder einzelnen Nozzle bekannt.

Das ermöglicht gezielte Wartung und Optimierung, verhindert Bauteilschäden, unterstützt Produkteinführung und Investitionsentscheidungen und liefert belastbare Nachweise in Audits. Kontinuierlich weiterentwickelt aus tausenden Messungen im CeTaQ-Service.

Fehler schnell finden, Prozesse optimieren, Audits meistern

Veränderungen durch Prozessoptimierung sichtbar machen

Ursachenfindung

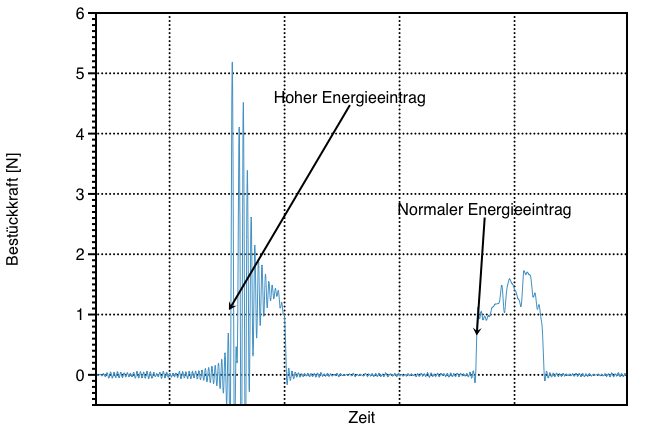

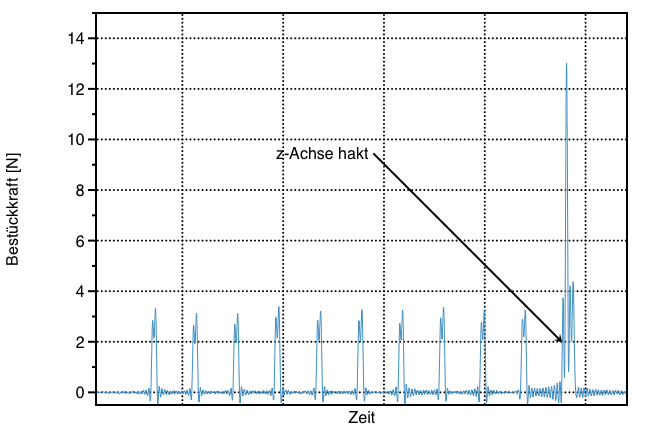

Hohe Energieerträge können Bauteile beschädigen. Die Kenntnis des Kraft-Zeit-Verlaufes einer Bestückung ist wichtig zur Risikoanalyse.

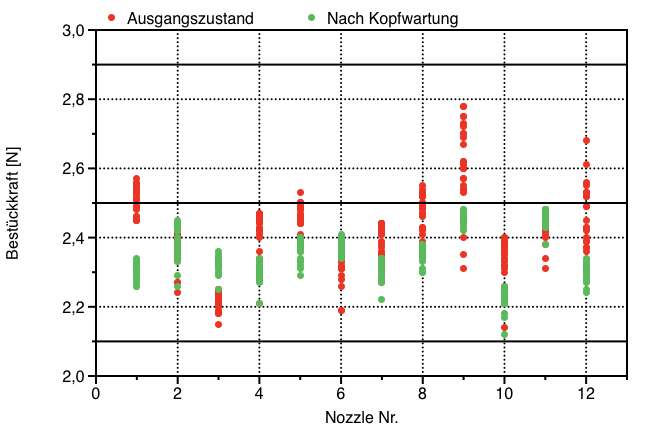

Kontinuierlicher Verbesserungsprozess

Die Ergebnisse zeigen Unterschiede vor und nach der Kopfwartung. Nach der Wartung (grün) haben sich Standardabweichung und Mittelwerte verbessert.

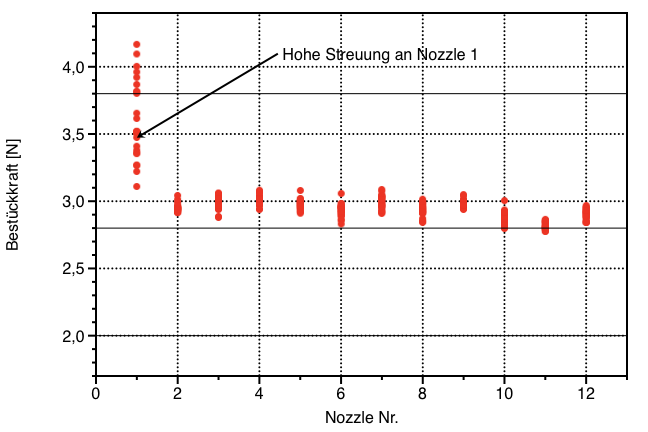

Bestückkopfanalyse

Dieses Beispiel zeigt deutliche Abweichung der Nozzle 1. Diese Erkenntnis ermöglicht eine gezielte Fehlerbehebung.

Sporadische Bauteil Beschädigungen

Defekte am Bestückkopf können sporadisch hohe Bestückkräfte verursachen, das kann zu Bauteilschäden führen.

Technische Details leicht erklärt

Erkennung mechanischer Probleme & Wartung, Maschinenabnahme, Früherkennung von Schwachstellen, Audit-Nachweise, Investitionsentscheidungen

Bereits mit einer Messung sind Bestückkraft jedes einzelnen Nozzle bekannt. Dadurch lassen sich gezielt Wartung, Reparatur oder Optimierung realisieren – zudem werden Schäden an sensiblen Bauteilen verhindert.

Anstelle einer punktuellen Messung erfasst CmForce dynamische Kräfte über eine Bestückfläche. Damit arbeitet die Maschine genau wie im realen Prozess und alle typischen Einflüsse werden bei der Messung erfasst.

Die Software ermöglicht:

-

Live-Anzeige des Kraft-Zeit-Verlaufs

-

Detaillierte Peak–Analyse: maximale Kraft, Impuls (dF/dt) → Energieeintrag, Dauer, Kopf/Nozzle-Auswertung, statistische Kennwerte

-

One-Click-HTML-Protokoll

-

Fähigkeitskennwerte

-

Datenexport zu CmCStat Expert

Ja – CmForce ermöglicht die Bestückung mit realen Komponenten aus der Produktion, um Messergebnisse unter produktionsähnlichen Bedingungen zu erzielen.

Ja – das Sensorboard wird wie eine normale Leiterplatte in die Bestückungsanlage bearbeitet und funktioniert somit in jedem Bestücker.

Aktuell stehen die beiden Versionen FMB-05 Standard und FMB-05 High Force zur Verfügung.

- Standard: Messbereich 0,1-20 N, Messunsicherheit ± 0,03 N

- High Force: Messbereich 0,1-100 N, Messunsicherheit ± 0,02 N + ± 0,01 N × Nominalwert

Das Sensorboard verfügt über eine Messfläche von ca. 5 000 mm². Diese Fläche ist ausreichend groß, um reale Bauteile unter produktionsnahen Bedingungen zu platzieren und statistisch relevante Stichproben zu erhalten.