- Se elimina la influencia del operador y del medio de impresión

- Prueba cuatro veces más rápida que la prueba PCA normal (alrededor de 1 hora)

- Precisión y medición de la fuerza con un solo dispositivo

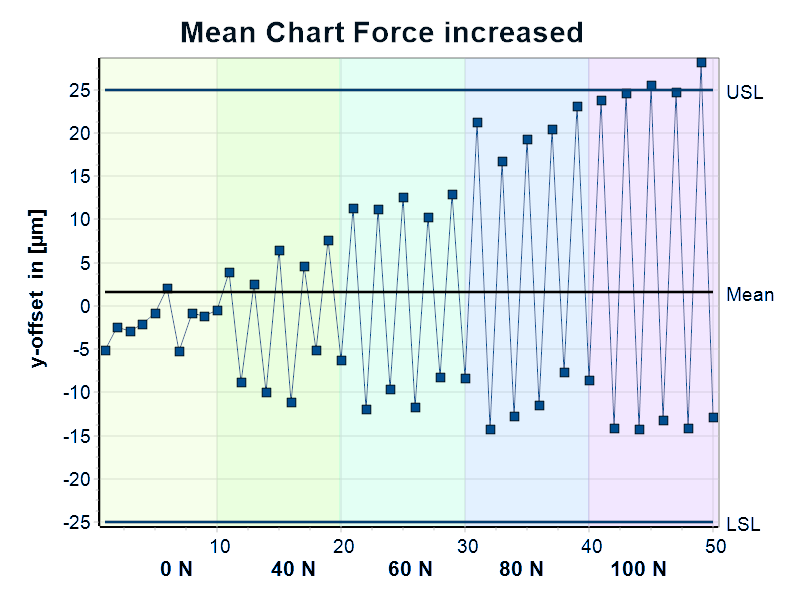

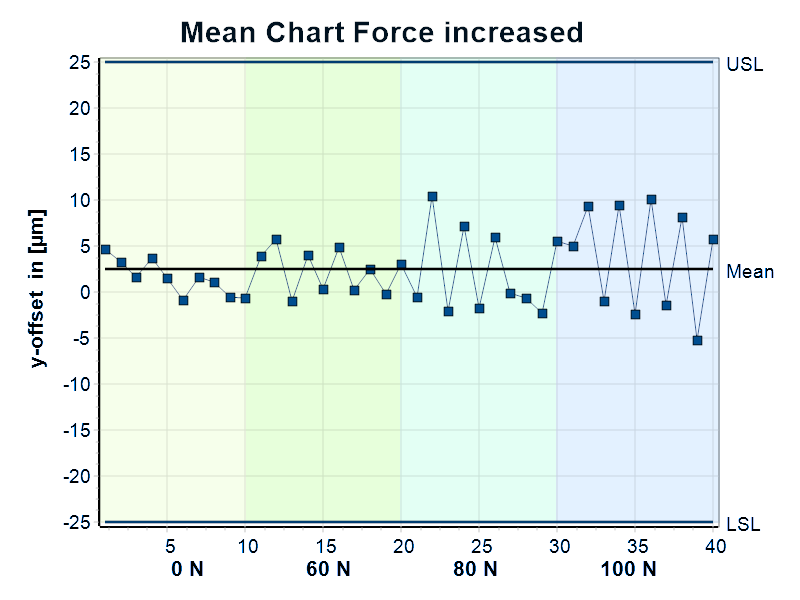

- Evaluación optimizada para encontrar las causas raíz de los errores

- Mediciones durante la impresión

- Se mide Theta

- La mejor calibración posible en todo tipo/modelo de impresora

- Todos los problemas pueden identificarse y solucionarse fácilmente

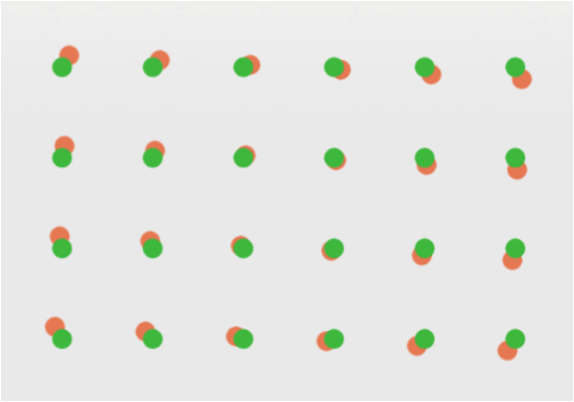

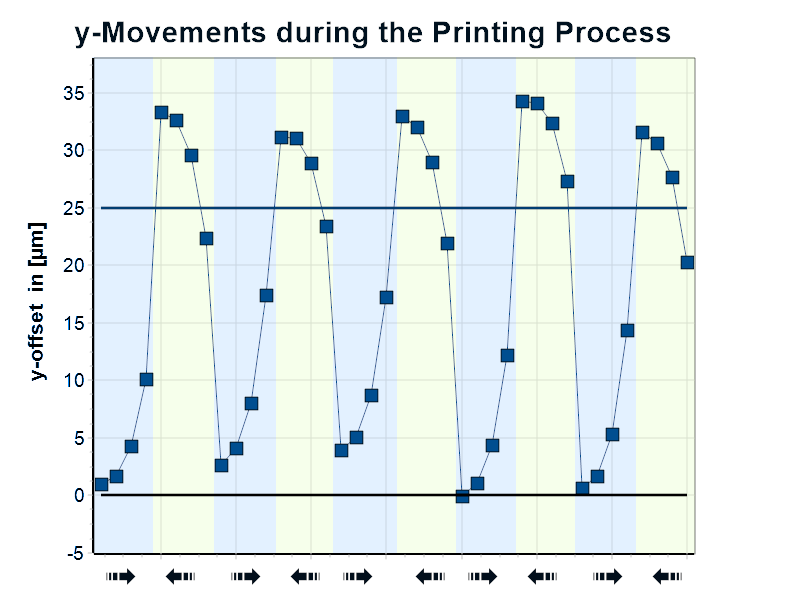

Una tarea frecuente para nuestro servicio de medición es la verificación de la precisión de posición de los depósitos impresos. Durante las mediciones suele producirse el siguiente fenómeno. Varias impresoras del mismo tipo con el mismo material, cartón, esténcil, rasqueta y pasta, se miden una tras otra.

Sin embargo, para obtener una calidad de impresión óptima, los parámetros de impresión como el desplazamiento x-y, la estabilidad y la fuerza de la racleta deben ajustarse con precisión en todas las máquinas. La experiencia que hemos adquirido durante las pruebas coincide con las observaciones de nuestros clientes a partir de la producción real. Si un producto en funcionamiento se traslada a otra línea, o incluso a una línea idéntica, puede ser necesario realizar ajustes en los parámetros de la máquina. Esto indica que estas impresoras difieren en sus ajustes de máquina y en su nivel de calidad.

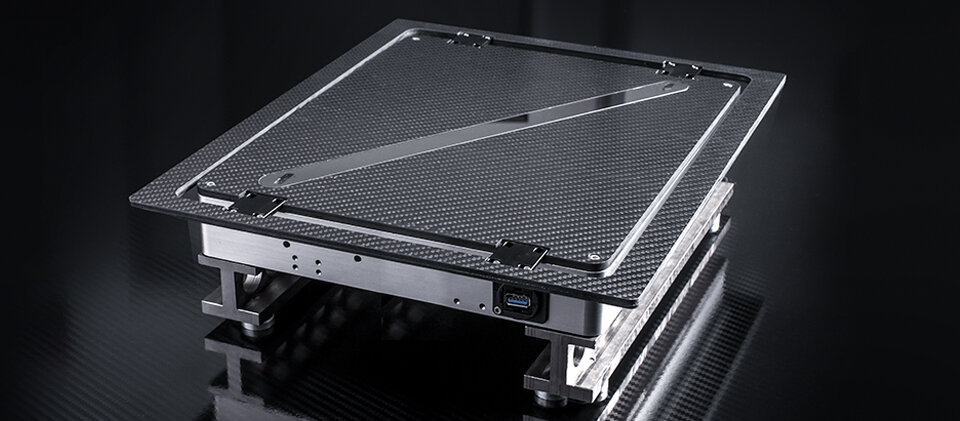

En este contexto, surgió la demanda de crear un dispositivo de medición con CmPrint 2.0 Expert que permita una evaluación/calibración rápida y sencilla de todas las características relevantes para una impresora. Todas las máquinas de las líneas de producción se controlan, mejoran y calibran con el mismo dispositivo de medición específico.